PLC چیست؟ آشنایی کامل با PLC

ساخته شده در ۱۴۰۲/۰۷/۰۳ تعداد بازدید: 1152سالهای زیادی است که فناوری خاصی باعث خودکار شدن فرآیندهای متعددی در زندگی عادی انسانها و البته در دنیای صنعتی شده است. فناوری خاصی که در ابتدا برای کاربردهای صنعتی اختراع شد اما بعداً به خاطر قدرت و انعطاف پذیری زیاد، کاربردهایش به شکل روزافزون گسترش پیدا کرد. بله، منظورمان PLC است. اما دقیقا PLC چیست ؟

plc مخفف چیست ؟

PLC در لاتین مخفف Programmable Logic Controller است که به معنی کنترل کننده منطقی قابل برنامهریزی است. یعنی یک قطعه کنترل کننده که برنامه پذیر است و میتوان برنامههای مختلف و متنوع کنترلی را بر روی آن نوشت.

اما در اصل PLC چیست و چه کاربردی دارد؟

پی ال سی چیست؟

میتوان گفت پی ال سی یک نوع کامپیوتر خاص است که برای کارکردی قابل اطمینان در شرایط صنعتی خاص طراحی شده است. شرایطی مثل دماهای بسیار بالا، رطوبت، خشکی و گرد و خاک. پی ال سیها طراحی شدهاند تا بتوانند فرآیندهای صنعتی را اتوماتیک کنند. کارهایی مثل خط مونتاژ در یک کارخانه تولیدی، فرآیندهای موجود در کارخانههای سنگ معدن یا تصفیه خانههای فاضلاب و …

سیستم کنترلی قبل از PLC

عمده سیستمهای کنترلی که در صنعت استفاده میشد، به صورت رله و بانکهایی از رله بود. جایی که مجموعهای از رلهها، وظیفه کنترل و خاموش/روشن کردن دستگاههای خروجی را به عهده داشتند. در برخی از این سیستمها تعداد رلهها اینقدر زیاد میشد که یک محفظه شامل رله و بانک رله تشکیل میداد.

برخی از مشکلات بزرگ این نوع سیستم ها ذاتاً به مکانیکی بودن رلهها برمیگشت. استهلاک در طول زمان بر اثر کلیدزنیهای فراوان باعث خرابی رلهها میشد.

یک عیب بزرگ دیگر این سیستمها این بود که اگر نقصی در سیستم پیش بیاید، تشخیص محل دقیق آن زمانبر و مشکل است. به عبارت دیگر در زمان نقص، دستگاهها در مدت زمان قابل توجهی باید کارکرد خود را متوقف کنند تا مکان عیب تشخیص داده شده و رفع گردد.

به همین علت افراد و شرکتهای مختلفی، مدتها روی سیستمی کار کردند که این مشکلات را برطرف کند؛ و در نهایت پی ال سی به عنوان جایگزین این سیستم ارائه شد.

تاریخچه plc چیست

PLC در اصل حاصل ایدههای فردی به نام ریچارد دیک مورلی است. او فردی معمولی در دانشگاه MIT بود که تصمیم گرفت تحصیل خود را نیمهکاره رها کرده و به طرف مسیری ناشناخته ولی هدفی مصمم قدم بگذارد.

او شرکت خود را تاسیس کرد و در طی سالیان مختلف تلاش کرد تا چالش بزرگ صنعت را به خوبی شناسایی کرده و در جهت رفع آن تفکر و ایدهپردازی کند.

مهمترین مزیت PLC چیست؟

میتوان گفت مهمترین نقطه قوت پی ال سی در مقابل سیستمهای کنترل قدیمی در این است که شما میتوانید پس از اینکه طرح مدنظر خود را برنامهریزی کردید، برگردید و مجدداً برنامه و طرح خود را تغییر دهید. اینکار هزینه کمی نسبت به سیستمهای قدیمی دارد و این هزینه فقط در زمانی است که برنامهنویس باید برای تغییر برنامه خود صرف کند.

لامپی را در نظر بگیرید که به یک کلید متصل شده است. لامپ دو حالت بیشتر ندارد، یا روشن است و یا خاموش:

به شما گفته شده است که کاری کنید تا وقتی کلید در حال وصل (ON) قرار گرفت، پس از 30 ثانیه لامپ روشن شود. مسلماً در این ساختار سیمی، پیاده سازی چنین چیزی بسیار دشوار است.

تنها راهی که شاید بتوانید به این هدف دست پیدا کنید این است که سیمکشی مدار خود را تا جایی زیاد و پیچیدهتر کنید که بتوانید به این تاخیر مد نظر دست پیدا کنید. البته باز هم در عمل این کار بسیار دشوار است! بله برای یک تغییر جزیی، به دردسرهای بزرگی میافتیم.

و اینجاست که نقش کنترل کنندههای منطقی قابل برنامهریزی (PLC) مشهود و پررنگ میشود. به طوری که نیاز به هیچ سیمکشی اضافهای در سیستم نداریم.

تنها کافیست چند خط کد ساده به برنامه اضافه کنیم؛ با این کارکرد که کنترلر ۳۰ ثانیه تاخیر در روشن کردن لامپ پس از فشردن کلید بیندازد. گذشته از این با حضور پی ال سی، اکنون شما میتوانید چندین ورودی مختلف را دریافت کرده و در سمت خروجی نیز چندین دستگاه خروجی متفاوت را کنترل نمایید.

و این مثال تنها یک نمونه بسیار ساده از کارکرد پی ال سی بود. یک PLC توانایی کنترل و اجرای فرآیندهای بسیار پیچیدهتری را دارد.

نحوه عملکرد PLC

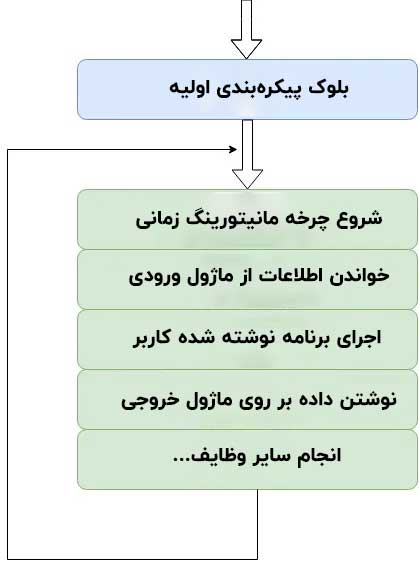

نحوه کارکرد پی ال سی را به سادگی میتوان با مشاهده چرخه اسکن نرمافزاری آن درک نمود. این چرخه را در تصویر زیر مشاهده میکنید:

در ابتدا و قبل از هر کاری باید پیکرهبندی اولیه PLC انجام شود. شناساندن نوع و شرکت سازنده پی ال سی به نرمافزار، تعیین پورتهای ورودی-خروجی و … که همه این کارها معمولاً به صورت نرمافزاری انجام میشود.

حال به شرح مراحل مختلف این چرخه میپردازیم:

- سیستمعامل در ابتدا رصد زمانی خود را شروع میکند و وارد این چرخه میشود.

- CPU شروع به خواندن دادهها از ماژول ورودی میکند و وضعیت تمام ورودیها را بررسی میکند.

- CPU در گام بعدی شروع به اجرای برنامه نوشته شده کاربر میکند. این برنامه میتواند در منطق لدر (ladder) باشد و یا با هر زبان برنامهنویسی دیگر که مبتنی بر PLC است، باشد.

- سپس CPU به سازوکارهای داخلی و وظایف ارتباطی خود میپردازد.

- بر اساس نتیجه برنامه اجرا شده، پردازنده آن داده را در ماژول خروجی مینویسد تا وضعیت تمام خروجیها به روز شود.

- مراحل این فرآیند ادامه پیدا میکند تا زمانی که PLC در حالت اجرایی و عملکردی خودش قرار دارد.

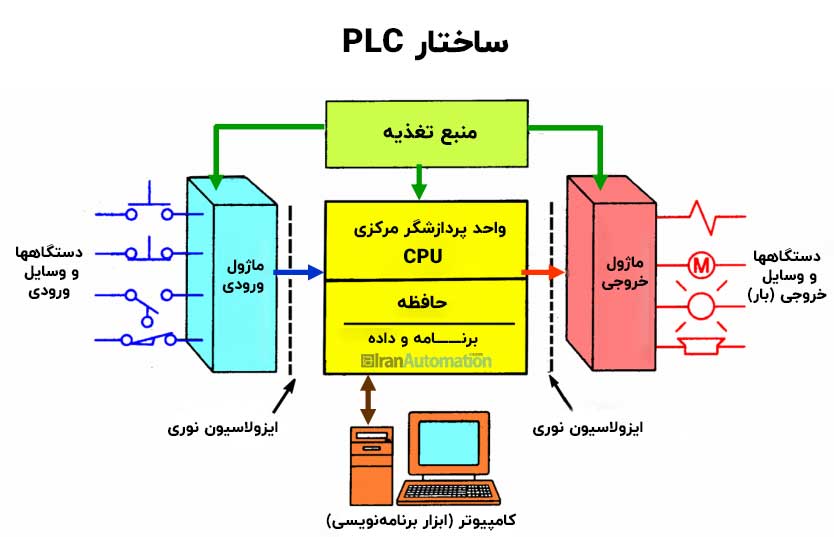

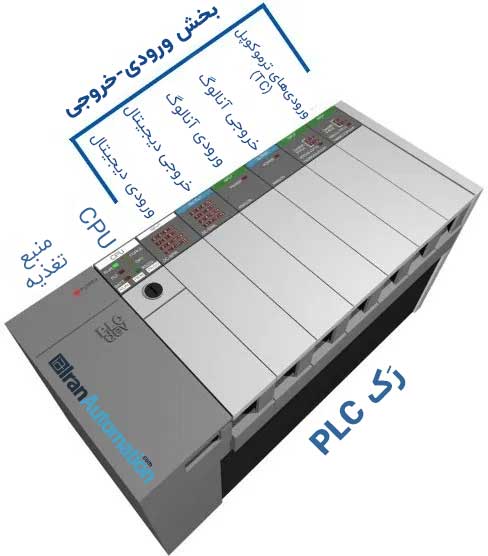

ساختار PLC چیست

ساختار داخلی PLC به نحوی شبیه به ساختار کامپیوترها است:

مهمترین بخشهای درونی پی ال سی به شرح زیر است:

- ماژول منبع تغذیه

- واحد پردازشگر مرکزی (CPU)

- ماژول ورودی

- ماژول خروجی

ماژول منبع تغذیه

ماژول منبع تغذیه وظیفه تامین برق و تغذیه مورد نیاز تمام بخشهای سیستم را به عهده دارد. این ماژول برق ورودی متناوب (AC) را به برق جریان مستقیم (DC) تبدیل میکند که مورد نیاز بخشهایی مثل CPU و ماژولهای ورودی و خروجی است.

تغذیه اصلی اکثر پی ال سی ها، 24 ولت دی سی است. PLCهای کمی هستند که نیاز به ولتاژی جز این مقدار داشته باشند.

ماژول CPU و حافظه

ماژول CPU را میتوان به نوعی مغز PLC دانست که وظیفه اجرای برنامهها، و مدیریت وظایف محول شده به PLC را بر عهده دارد.

ماژول سی پی یو یا همان پردازشگر مرکزی، شامل یک پردازنده اصلی و حافظههای ROM و RAM است. حافظه فقط خواندنی (ROM) شامل سیستم عامل، درایورهای مورد نیاز و برنامههای کاربردی است.

از طرف دیگر حافظه دسترسی تصادفی (RAM) به منظور ذخیره برنامهها و دادهها بر روی خود استفاده میشود.

اگر بخواهیم این ماژول را با واحدهای سختافزاری جایگزین کنیم، میتوانیم آن را معادل مجموعهای از رلهها، تایمرها و شمارندههای متصل به همدیگر در نظر بگیریم.

اما دو نوع پردازنده معمولاً در PLC ها استفاده میشود:

- پردازنده یک بیتی

- پردازنده کلمهای

پردازنده یک بیتی، برای کاربردهای سادهتر و منطقی (لاجیک) استفاده میشود. جایی که یک بیت برای داده به عنوان پردازش کافی باشد. ولی پردازنده کلمهای، برای کاربردهای پیچیدهتر مثل پردازش متن، دادههای محاسباتی، کنترلی و… به کار گرفته میشود.

CPU به طور پیوسته، وضعیت مقادیر ورودی از دستگاههای متعدد ورودی را مانیتور میکند (دستگاههایی مثل شتابسنج، دماسنج، سنسورها و…)؛ داده ورودی تطبیق یافته را از ماژول ورودی میخواند و سپس بر اساس منطق نوشته شده در خود، خروجی مورد نظر را ایجاد کرده و به ماژول خروجی ارسال میکنند. این خروجی میتواند سیگنالی جهت روشن شدن موتور یا موارد مشابه باشد.

ماژول ورودی PLC چیست

اِعمال سیگنالهای فیزیکی نظیر دما، فشار، ارتعاش و… به پردازنده به دلیل ماهیتِ غیردیجیتال این سیگنالها، امکانپذیر نیست. ماژول CPU فقط منطق دیجیتال میفهمد و هر چیزی غیر از آن را نمیتواند درک کند!

به همین دلیل ماژولهای ورودی و خروجی طراحی شدهاند تا بتوانند منطق دنیای بیرونِ PLC را به پردازشگر آن بفمانند.

پس در حقیقت یکی از کاربردهای مهم ماژول ورودی و خروجی، تطبیق نوع سیگنالهای دستگاههای ورودی با پی ال سی است. مثلاً اگر قرار باشد وضعیت دماسنج بررسی شده و دمای اعلامی آن به پی ال سی ارسال شود، نوع سیگنال آن باید از نوع آنالوگ به دیجیتال تبدیل شود.

مبدل آنالوگ به دیجیتال در ماژول ورودی قرار دارد و سیگنال دماسنج را قابل فهم و پردازش برای CPU میکند. اساساً یکی از مهمترین مزایای استفاده از ماژولهای ورودی و خروجی ایجاد ایزولاسیون بین پی ال سی و دنیای بیرون است. قرار نیست مشکلات احتمالی (نویز، سیگنالهای ناخواسته و…) که در خارج از کنترلر وجود دارد، روی آن اثری بگذارد.

در تصویر زیر میتوانید ساختار سادهای از ماژولهای ورودی را ملاحظه کنید.

همچنین ساختار مداری این ماژول نیز به شکل زیر است:

پس ماژول ورودی PLC، چهار وظیفه اصلی دارد:

- دریافت سیگنالها از دستگاههای ورودی در سطح ولتاژ 220 ولت AC

- تبدیل سیگنالهای ورودی به سطح 5 ولت DC که قابل استفاده برای ماژول CPU باشد.

- ایزوله کردن PLC از نوسانات دستگاههای ورودی

- ارسال سیگنال نهایی با سطح ولتاژ 5 ولت DC به خروجی (ماژول پردازشگر)

همانطور که در دو تصویر فوق نیز مشاهده میکنید، ماژول ورودی دو بخش اصلی دارد. یک بخش تبدیل ولتاژ و یک بخش مدارات منطقی؛ که این دو بخش از یکدیگر ایزوله شدهاند.

یکبار دیگر، تصویر مداری ساختار را ببینید. هنگامی که پوش باتن، فشرده میشود، برق AC با ولتاژ 220ولت از طریق مقاومتهای R1 و R2 به یکسوکننده پل اعمال میشود.

یکسوکننده پل (یکسوکننده پل دیودی) به منظور تبدیل ولتاژ AC به DC استفاده میشود. دیود زنر هم به منظور اعمال یک ولتاژ پایین به LED به کار میرود. اما در ایزولاتور، هنگامی که نور LED به فتوترانزیستور (ترانزیستور نوری) میتابد، ترانزیستور در ناحیه هدایت خود عمل کرده و جریان را عبور میدهد؛ و در نهایت ولتاژ 5 ولت DC برای پردازنده مهیا میشود.

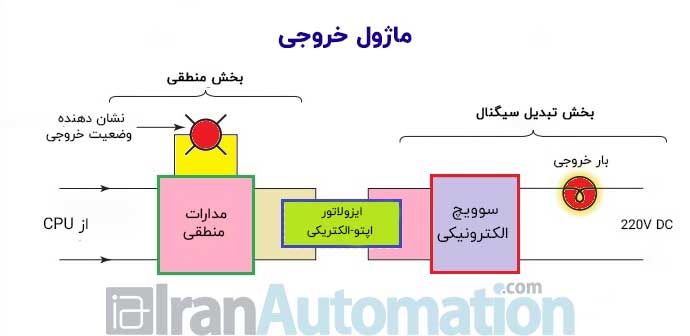

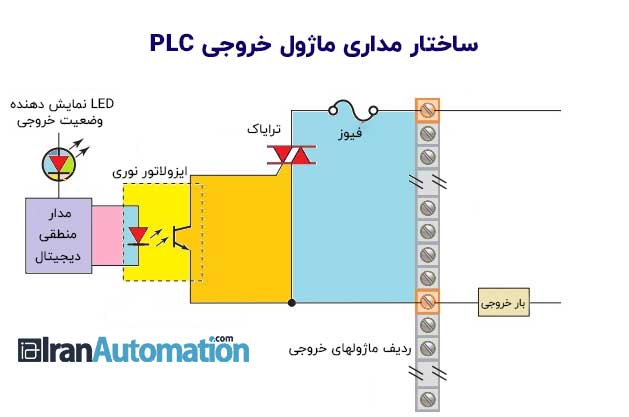

ماژول خروجی PLC چیست

عملکرد ماژول خروجی پی ال سی نیز مشابه ماژول ورودی است که به صورت عکس آن عمل میکند. این ماژول با دو بخش پردازنده و بار خروجی در ارتباط است. در ابتدا بخش مدار منطقی را داریم و سپس بخش مربوط به تبدیل سطح ولتاژ به دنبال آن میآید.

در ادامه ساختار مداری این ماژول نیز برای یک خروجی به تصویر کشیده شده است:

در این ساختار، وقتی که سیگنال منطقی 1 یا High از سمت CPU به این ماژول ارسال میشود، LED روشن شده و نور آن به فتوترانزیستور موجود در ایزولاتور تابیده و باعث میشود تا این ترانزیستور در ناحیه هدایت خود قرار بگیرد. سپس یک پالس به گیت ترایاک (که در بخش سوویچ الکترونیکی) وجود دارد ارسال میشود. و در نهایت برق AC برای بار خروجی آماده میشود.

در برخی از ساختارها، رک یا قفسهای که کل سیستم در آن قرار میگیرد را نیز بخشی از ساختار پی ال سی میدانند. البته رک در پی ال سیهای ماژولار کاربرد دارد.

در برخی دیگر از ساختارها، ماژولی را نیز به عنوان ماژول ارتباطات در نظر میگیرند که کلیه ارتباطات و اتصالات سایر ماژولها را مدیریت میکند که ما در اینجا به دلیل طولانی شدن بحث به آن نمیپردازیم.

مزایای PLC چیست

- زمان اسکن کردن بسیار سریعی دارد.

- قابلیت ارتباط با کامپیوتر در کل کارخانه را دارد.

- توانایی محاسباتی بسیار خوبی دارد.

- زمان آموزش کوتاهی دارد.

- طیف گستردهایی از کاربردهای کنترلی را شامل میشود.

- به راحتی برنامهنویسی میشود و به راحتی زبان برنامهنویسی آن درک میشود.

- هزینه پروژههای آن را میتوان به طور دقیق محاسبه کرد.

- از قابلیت کنترل نظارتی برخوردار است.

- دارای ابعاد فیزیکی کوچکی است.

- در برنامهنویسی مجدد انعطافپذیری دارد.

- برطرف کردن مشکل در آن نسبت به سیستمهای سنتی (بانک رله) آسانتر و سریعتر است.

- دارای شمارندههایی با سرعت بالا است.

- زمان اجرای پروژه کوتاهتر است.

- از قابلیت اطمینان بالا برخوردار است.

معایب PLC چیست

- وقتی مشکلی برای پی ال سی پیش میآید، زمان بازیابی و اصلاح آن نامشخص است.

- محدودیتهای کاری PLC در دمای بالا وجود دارد.

- در هنگام قطعی برق، برنامه مجدداً از جایی که متوقف شده بود، شروع به اجرا میکند و این اصلاً مناسب نیست! (ممکن است قبل از قطعی برق دستگاهی روشن شده باشد، و اکنون بلافاصله پس از وصل شدن برق روشن شدن آن دستگاه خطرآفرین باشد)

- همزمان فقط یک برنامه در یک پی ال سی مدل ثابت قابل اجرا است.

- نمیتوان از نرمافزار و قطعات PLC یک برند خاص، در تولید و پیکرهبندی پی ال سی برند دیگر استفاده کرد.

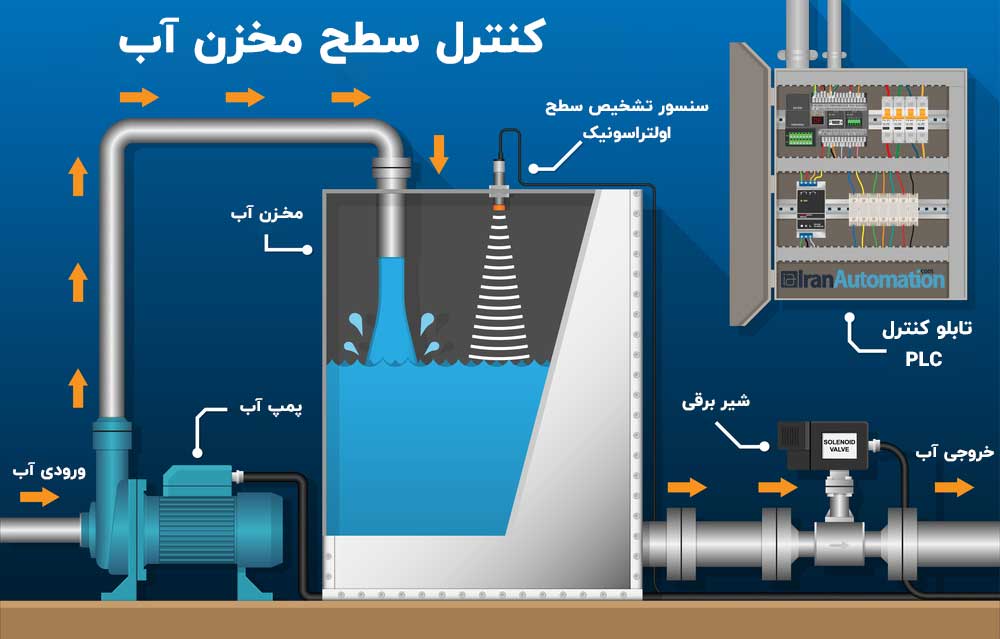

کاربرد PLC چیست

PLC در صنایع مختلف کاربردهای بیشماری دارد؛ بخش نفت و گاز، نیروگاههای برق، صنعت فولاد، صنعت خودرو، صنایع شیمیایی و بخش انرژی و بهینهسازی مصرف، صنعت شیشه، صنعت کاغذ و حتی صنعت تولید سیمان تنها بخشی از کاربردهای فراوان پی ال سی هاست. حتی در صنایع هوایی و مسافرتی، plc به کار گرفته میشود تا سیستم کنترل امنیتی را مانیتور کرده و به عملکرد بهینهتر آسانسورها و پله برقیها کمک کند.

کاربرد PLC در مواردی مثل نیروگاهها، بخش انرژی و نفت و گاز احتمالاً برای شما شناخته شدهتر و قابل درکتر باشد. در ادامه به برخی از کاربردهای plc می پردازیم که شاید برای شما ناشناختهتر باشد!

PLC در صنعت شیشه

جالب است بدانید که کنترلرهای PLC دههها است که در صنعت شیشه استفاده میشوند. تولید شیشه یک فرآیند پیچیده است که کمپانیهای زیادی به دنبال استفاده از PLCها برای اتوماسیون کردن این فرآیند بودهاند. مثلاً برای تولید شیشه، پی ال سی به طور گسترده به کار میرود تا نسبت مواد را کنترل و شیشههای تخت را بررسی کند. تکنولوژی پی ال سی در طول سالها در صنایع شیشه، تبدیل به یک تکنولوژی پرتقاضا و پرکاربرد شده است.

PLC در صنعت کاغذ

PLC در صنعت کاغذ به طور گسترده استفاده میشود. پی ال سی در این صنعت، ماشینآلاتی را کنترل میکند که محصولات کاغذی را با سرعت بالا تولید میکنند. مثلاً PLC فرآیند تولید صفحات کتاب یا روزنامه را در چاپ آفست مانیتور و کنترل میکند.

PLC در صنعت سیمان

به طور ساده میتوان گفت سیمان از مخلوط کردن مواد اولیه مختلف در کوره تولید میشود. کیفیت این مواد اولیه و نسبت ترکیبی آنها با هم، به شکل قابل توجهی بر کیفیت محصول نهایی اثرگذار است. پس مشخصاً دادههای دقیقی مثل سنجش کیفیت این مواد و نسبت آنها از اهمیت و اولویت بالایی برخوردار است و این دادهها باید به دقت رصد و کنترل شوند. این وظیفه را در صنعت تولید سیمان، PLCها عهدهدار هستند.

همانطور که اشاره کردیم پی ال سی کاربردهای بسیار زیادی دارد. در اینجا به مواردی اشاره کردیم که شما را بیشتر متعجب میکرد. برای آشنایی با کاربردهای بیشتر و دقیقتر پیشنهاد میکنیم این مقاله را از دست ندهید.

اتوماسیون صنعتی PLC چیست

اتوماسیون صنعتی مجموعهای از تکنولوژیهاست که فرآیندهای صنعتی و عملکرد ماشینآلات را خودکار میکند؛ این کار بدون نیاز به اپراتور انسانی انجام میشود. به منظور رسیدن به چنین هدفی، سیستمها و ابزارهای کنترلی نظیر کامپیوتر و رباتیک به کار گرفته میشوند. خودکارسازی این فرآیندها به حذف خطای انسانی، کاهش هزینهها، سرعت بیشتر انجام کارها و در نهایت دستیابی به عملکرد بالاتر میانجامد.

PLC را شاید بتوان یکی از اصلیترین این ابزارها دانست؛ پی ال سی کاملاً به کامپیوترهای صنعتی شباهت دارد. این تکنولوژی میتواند به عنوان یک بخش مجزا کار کند و به صورت مداوم فرآیندها را کنترل، مانیتور و اتوماتیک نماید. PLCها میتوانند به راحتی شبکه شوند؛ چنین شبکهای میتواند یک خط تولید را کاملاً کنترل کند.

همچنین کنترل کنندههای منطقی برنامهپذیر میتوانند سنسورها و محرکهای زیادی را مانیتور و کنترل کنند.

پی ال سیها به صورت گسترده در اتوماسیون صنعتی استفاده میشوند تا قابلیت اطمینان را به سیستم اضافه کنند؛ پایداری و عملکرد سیستم را بالاتر ببرند و نیاز به اپراتورهای انسانی و امکان پیشامد هرگونه خطای انسانی را به حداقل برسانند.

برنامه نویسی PLC

برنامه نویسی PLC وظیفه مهمی در طراحی و پیادهسازی برنامه کنترلی مورد نیاز شما در محیط صنعتی یا فضای مورد نظر شما است. یک برنامه PLC شامل مجموعهای از دستورالعمل ها به صورت متنی یا گرافیکی است که نشان دهنده منطقی است که برای برنامه های صنعتی خاص در زمان واقعی اجرا مورد نیاز است.

چه نوع زبان برنامه نویسی برای پی ال سی ها استفاده می شود؟

منطق نردبانی (Ladder Logic) رایجترین زبان برنامه نویسی است که برای کنترل کننده های منطقی قابل برنامه ریزی (PLC) در دنیا استفاده می شود. البته زبانها و منطقهای دیگری نیز برای برنامه نویسی PLC وجود دارد که در زیر لیست آنها را مشاهده میکنید:

- Instruction List

- Function Block Diagram

- Structured Text

- Sequential Function Charts

همه موارد فوق زبان های برنامه نویسی مفیدی هستند و بسته به کاربرد ممکن است مناسب تر از منطق نردبانی باشند.

آیا برنامه نویسی PLC یک شغل جذاب است؟

کار کردن به عنوان یک برنامه نویس PLC یکی از جذاب ترین مشاغل در حوزه مهندسی در دنیا است. شما در این شغل این شانس را دارید که سیستم کنترل و نظارت را در صنایع استراتژیک طراحی کنید. اگر می خواهید وارد دنیای اتوماسیون صنعتی شوید، شغل و حرفهای به عنوان برنامه نویس PLC، یک انتخاب عالی است.

ارتباط HMI با PLC چیست

واسط بین ماشین و انسان یا به اختصار ، است. یکی از بخشهای اصلی هر سیستم کنترل در صنعت، نحوه نمایش اطلاعات پروسه در حال اجرا برای اپراتورها یا به اصطلاح سیستم HMI است. به عبارت دیگر این سیستم دستگاهی است که به اپراتور انسانی اجازه میدهد تا دستورالعملها و بازخوردها را از PLC (که کنترل کننده اصلی روندها است)، دریافت کند.

میتوان گفت این دستگاه وسیلهای برای اعمال کردن دستورات به ماشین آلات و دریافت بازخورد در مورد وضعیت آنها است.

سامانه SCADA و ارتباط آن با PLC

SCADA (اسکادا) مخفف عبارت Supervisory Control and Data Acquisition (نظارت بر کنترل و کسب داده) است. این سیستم در واقع یک سامانه کنترل صنعتی است که در آن یک سیستم رایانهای کار نظارت (مانیتورینگ صنعتی) و کنترل فرآیندهای صنعتی را انجام میدهد. در حقیقت این سامانه ساز و کاری را فراهم مینماید که کنترل PLC و ثبت دادهها حتی از راه دور امکان پذیر باشد.

تابلو PLC چیست

تابلو برق یک محفظه است که دارای اجزای برچسب گذاری شده شامل تجهیزات قطع و وصل کردن مثل کلیدها، تجهیزات کنترل، حفاظت، رلهها و…. است. این تابلو همچنین اتصالات بین اجزا، متناسب با ساختار درونی تابلو است؛ اگر به این تابلو پی ال سی اضافه کنیم، تابلو برق پی ال سی یا پنلِ کنترل PLC پدید میآید.

تابلو یا پنل (Panel) پی ال سی میتواند هر فرآیند را کنترل کرده و دادهها را در هرکجا و به هرصورت که شما به آن نیاز دارید فراهم کند.

مزایای تابلو PLC:

- سرعت بالا در عملکرد

- انعطافپذیری در تغییر منطق برنامه به دلیل نرمافزاری بودن ساختار

- قابلیت اطمینان بالاتر به دلیل عدم وجود قطعات متحرک

- مصرف برق پایین

- وجود امکاناتی در یافتن و تشخیص خطا

- قابلیت مدیریت عملیات منطقی بسیار پیچیده در نرمافزار

- سهولت تعامل و ارتباط با رایانههای پردازشی در آن

- کنترل سیگنال آنالوگ و برنامهنویسی کنترل حلقه بسته

- شمارنده تایمر و مقایسهکننده را میتوان به راحتی در آن برنامهنویسی کرد.

در زمینه تابلو PLC اگر میخواهید بیشتر بدانید، توصیه میکنیم مقاله تابلو برق PLC را از دست ندهید.

چگونه می توان بستر PLC را برای تولید انتخاب کرد؟

- دانش و زیرساختهای موجود

- محل تأسیسات

- قابلیتهای محیطهای نرمافزاری

هنگامی که نوبت به انتخاب بستر مناسب PLC برای یک محیط تولید میرسد، باید موارد زیر را در نظر بگیرید: دانش و زیرساختهای موجود، مکان تأسیسات، اهداف بلند مدت، قابلیتهای سیستم عامل و بودجه.

۱- دانش و زیر ساختهای موجود

اگر زیرساختی داشته باشید، به احتمال زیاد شما در مورد کنترلرهای منطقی قابل برنامهریزی (PLC)، رابطهای ماشین با انسان (HMI) و سیستمهای کنترل نظارت (SCADA) ازقبل استانداردی را تعیین کردهاید.

صرف نظر از پیچیدگی سیستم موجود، افرادی که در این مرکز کار میکنند آشنایی و همچنین دانش سیستم را دارا میباشند. حرکت به سمت راهحلهای متفاوت علاوه بر هزینه، نیاز به سرمایهگذاری در آموزش نیز دارد.

بعلاوه، رهبران باتجربه از هرگونه تغییر در سیستم آگاه هستند. بنابراین، سیستم فعلی باید قبل از تصمیمگیری برای تغییر، کاملاً بررسی شود.

۲- محل تاسیسات

همانطور که در بخش قبلی ذکر شد، تولیدکنندگان PLC و سیستمهای کنترل دارای یک شبکه توزیع از سیستمها، خدمات و یکپارچهسازی در سیستم خود هستند. هنگام انتخاب سیستم، ضروری است که از حضور آنها در منطقه خود آگاه باشید تا اطمینان حاصل کنید که در صورت لزوم میتوانید به پشتیبانی آنها اعتماد کنید. علاوه بر این، انتخاب درست این مکان، بر استعدادهای موجود برای استخدام تأثیر میگذارد.

۳- قابلیت های بسترهای نرم افزاری

قابلیتهای فنی هر سیستم عامل بین فروشندگان و همچنین خانوادههای سیستمهای کنترل متفاوت است. امکانات خود را بررسی کنید و لیستی از نیازهای مهم ایجاد کنید. این لیست ممکن است نیاز به پشتیبانی از چندین خط تولید با سرعت بالا، ادغام سیستمها، ادغام دادهها و کنترل از راه دور و غیره باشد.

بر اساس این الزامات، میتوانید به سرعت بسیاری از گزینهها را حذف کرده و جستجوی خود را فقط به چند سیستم عامل محدود کنید.

نگهداری و تعمیرات PLC

نگهداری و تعمیر یکی از فرآیندهای حیاتی هر صنعتی است که مسئولیت آن به تیمها یا گروههایی حرفه ای و آموزش دیده در این حوزه واگذار میشود.

برای اینکه این فرآیند به بهترین شکل ممکن و با کمترین خطا صورت گیرد، از نرم افزار نگهداری و تعمیرات (CMMS) به همین منظور استفاده میشود. اما آیا این فرآیند برای PLCها هم پراهمیت است؟

اشاره کردیم که پی ال سی، یکی از قطعات حیاتی دنیای اتوماسیون و صنایع هستند. بروز هر گونه خرابی در این تجهیز میتواند باعث صدمات جبران ناپذیری شود و هزینههای زیادی را تحمیل کند. پس نگهداری صحیح از PLCها و قرار دادن آنها در برنامه نگهداری و تعمیر صنعت و اجرای آن، شما را از بروز اتفاقات ناخوشایند بعدی در امان نگه میدارد.

ارتباطات سیستم های PLC و فیبر نوری

یکی از جنبه های حیاتی یک PLC ارتباط بین اجزای مختلف از جمله واحد کنترل مرکزی، حسگرها، محرکها و سایر دستگاهها است. اینجا جایی است که فیبر نوری میتواند برای بهبود ارتباطات PLC وارد عمل شوند. با استفاده از فیبرهای نوری، سیستمهای PLC میتوانند از انتقال سریعتر داده، پهنای باند بالاتر و امنیت بیشتر در مقایسه با روشهای سنتی انتقال سیم مسی بهره ببرند.

این موضوع منجر به برقراری ارتباط مطمئنتر، کارآمدتر و بادوامتر در یک سیستم PLC میشود که عملکرد دقیق و بدون مشکل فرآیندهای صنعتی را تضمین میکند.

منبع: iranautomation